Официальная страница ярославского мастера

Ильи Куликова

![]() Ножи

ручной работы из булатной и дамасской стали

Ножи

ручной работы из булатной и дамасской стали

Александр Марьянко

В погоне за стойкостью лезвия: вперед, в прошлое?

На протяжении веков мастера- клиночники бились над решением непростой задачи - как сделать клинок, который бы, с одной стороны, великолепно резал и держал заточку, а с другой - обладал хорошей ударной вязкостью, прочностью и упругостью. Сложность ее решения была в том, что материал клинка, получая в ходе термообработки определенную структуру, одновременно получал и полный набор достоинств и недостатков, присущей ей.

К примеру, мелкозернистый мартенсит (структура, присущая большинству современных ножевых клинков) высокоуглеродистых сталей обладает хорошими режущими свойствами, но его упругость оставляет желать лучшего. Перлит имеет великолепные прочностные свойства, однако стойкость режущей кромки клинка с такой структурой будет весьма скромной. Кроме того, обширнейшим полем для экспериментов служил сам тип сталей - псевдооднородные (квазигомогенные) или неоднородные (типа булатов и дамассков), - и их процентный состав (т.е. способы легирования). Простое описание всех ухищрений, на которые были вынуждены идти мастера, само по себе могло бы составить тему многотомного труда. Постараемся лишь кратко обрисовать общие подходы, господствовавшие в изготовлении клинков, и указать возможные перспективные направления дальнейшего их развития.

Композитные клинки.

Скорее всего длинномерные клинки из булата и дамаска не подвергались специфической термообработке, связанной с созданием разных структур на теле клинка и режущей кромке. Изменения твердости древних клинков косвенно подтверждают этот факт - твердость матрицы древних булатов не превышала 35-40HRC, а высокие режущие свойства достигаются выделениями карбидов на режущей кромке. Сходный механизм реализован и на дамаске, где роль карбидов, в определенной степени, брали на себя высокоуглеродистые составляющие пакета.

Конечно, это не означает, что для увеличения стойкости режущей кромки нельзя использовать локальное термоупрочнение. Опыт современных мастеров говорит о том, что на ножах из дамасска целесообразо иметь вязкое тело клинка и стойкое лезвие. Механизмы задания таких свойств для дамасской стали сходны с традиционными сталями, на которых мы остановимся ниже. А вот возможность применения этих методов на литом ликвационном булате достаточно спорна по причине жестких температурных ограничений, связанных с растворением высокоуглеродистых волокон в матрице. В противоположность ему, задание зонной закалки вполне возможно на современных «порошковых» булатах (насколько их вообще можно причислить к булатам), полученных на технологиях типа HIP, сходных с изготовлением металлических стекол.

Современными продолжателями этой концепции явлются перспективные кобальтовые и тановые сплавы, высокая стойкость режущей кромки которых обеспечивается мощными выделениями сверхтвердых сложных карбидов, работающих в качестве «микропилы» на режущей кромке клинка с весьма незначительной твердостью. К примеру, твердость матрицы модного кобальтового сплава Talonite (типа Stellite6K) не превышает 45HRC, что обуславливает и достаточно большую толщину рещущей кромки, реализуемую на клинках производителем, для исключения ее деформации при использовании.

Однородные клинки с однородной структурой.

Именно этот вариант получил наибольшее распространение в связи с простотой. Очевидно, что закалить изделие целиком на определенную структуру - наиболее быстрый и эффективный метод. Как крайние варианты следует отметить опасные бритвы с мелкозернистой мартенситной структурой и европейские сабли, большинство которых имели структуру дисперсного перлита (тростита). Очевидным ограничением данного метода является необходимость наличия достаточно качественных сталей определенного состава и невозможность максимальной реализации прочностных и режущих свойств материала одновременно. Применительно к ножам в настоящее время наблюдается попытка частично компенсировать хрупкость ножевых клинков, закаленных целиком на мартенсит, за счет увеличения массо-габаритных параметров, что достаточно часто серьезно ухудшает эргономичность и функционадльность клинков.

Однородные клинки с неоднородной структурой.

Такой способ улучшения свойств клинков был известен задолго до железного века. Для примера достаточно указать полинезийских туземцев, которые всталяли в деревянные мечи осколки раковин или крепили зубы морских хищников, а также зулусских мастеров, ставящих на деревянные мечи острые кремневые лезвия.

Широкая распространенность этих методов в древности была обусловлена целым рядом факторов, главным из которых считается дефицит качественного сырья. К примеру металлографический анализ ножей, найденных в ходе археологических раскопок, показывает наиболее распространенные технические приемы, направленные на улучшение стойкости режущих кромок лезвийных инструментов.

В первую очередедь следует отметить низкотемпературный или холодный наклеп, сохранившийся до сегодняшних дней в виде практики отбивания кос. Из прошлого века до нас дошли сведения о необходимости регулярной (раз в 5-8 лет) «перековки» недорогих железных ножей (как правило, продукции сельских кузнецов) для восстановления их режущих свойств.

Следующим приемом являлось науглероживание режущей комки. До наших дней этот метод сохранился под названием цементации, которая широко используется для улучшения износостойкости трущихся поверхностей, к примеру - зубчатых передач.

При расширении ассортимента сталей появилась возможность перейти к наварке высокоуглеродистых сталей на лезвийную часть клинков. Эта наварка могла производиться достаточно разнообразными способами - вварка внутрь тела клинка, косая наварка, наварка в виде полосы V-образного профиля и т.д.

Видимо на этой стадии появилась возможность качественного скачка в производстве клинков за счет создания многослойных сварных пакетов, серцевина которых обеспечивала высокую стойкость режущей кромки, а мягкие обкладки - прочность и упругость клинка. Конечно, мастера древности шли к этим схемам путем проб и ошибок. Так, например, крупные древние европейские и шведские месторождения изобиловали рудами с избыточным содержанием фосфора, обеспечивающим хорошие режущие свойста, однако попытка сочетать их с прочностью низкоуглеродистой стали была не слишком успешной по причине низких прочностных свойств сварного шва, содержащего и фосфор, и углерод. Помимо наиболее популярной 3-х слойной компановки (высокоуглеродистая сталь в качестве сердцевины и прочная низкоуглеродистая на обкладки) известно и много других схем с 5 и более составляющими. Техникой изготовления одной из наиболее интересных схем владели японцы - сложный многосоставной пакет, сочетающий прочные обкладки с составной серцевиной, обеспечивающей прочный обух, стойкую режущую кромку и вязкую серцевину.

Очевидным недостатком этой схемы была крайне высокая трудоемкость и сложность. Развитие технологий термообработки и появление качественых сталей помогло решить и эту проблему путем задания различной структуры клинка. Наиболее широко известным методом была изоляция тела клинка различными обмазками (кроме режущей кромки и, реже, части обуха) и его последующей закалкой. В результате тело клинка представляет собой троститную структуру, а режущая кромка и обух - мартенситную. Непальские мастера при производстве клинков кукри «модернизировали» эту методику: на лезвийную часть нагретого под закалку клинка тонкой струйкой выливается вода из чайника. Таким образом лезвие и тело остывают с разной скоростью, что обеспечивает и зонный характер закалки. Некоторые мастера достигают того - же путем частичного погружения клинка в закалочную среду режущей кромкой.

Закалку можно производить и «от обратного»: закалить на мартенсит весь клинок, после чего подвергнуть высокому отпуску только его тело. В японской традиции для этого используется большая шайба с прорезью из металла с высокой теплопроводностью (например, меди). После закалки клинка его помещают обухом в эту прорезь и прогревают по всей длине до температуры, соответствующей среднему или высокому отпуску. Контроль, как правило, осуществляется по цветам побежалости. Более простой способ - помещение клинка в тиски между двумя предварительно нагретыми пластинами из стали и извлечение на охлаждение по достижению телом определенной температуры.

Ограниченностью данного метода является его применимость преимущественно на конструкционных и низколегированных сталях, а также штучный характер такого производства. Конечно, не представляет особой сложности автоматизированная зонная закалка современных клинков токами высокой частоты (ТВЧ), но это налагает определенные ограничения на объемы производства - рентабельными будут только достаточно большие объемы производства вследствие необходимости разработки отдельных программ для каждого типоразмера клинка. Кроме того современного потребителя прельщают преимущественно высоколегированные хромистые (коррозионностойкие) стали.

Последние годы ознаменовались новыми подходами к повышению стойкости режущих кромок. В первую очередь следует отметить напыленные износостойкие покрытия с хорошим сцеплением с основным металлом, например нитрид титана и алмаз. Они прекрасно режут... до первой переточки, когда это покрытие практически снимается с лезвия по причине его «поверхностного» характера. Глубина внедрения в металл составляет как правило не более 20-30 мкм - слой, снимаемый первой же более-менее серьезной точкой. Другой подход - создание макрозубов на износостойких сталях (пресловутого «серрейтора»). Но зуб не режет, а пилит, что существенно увеличивает нагрузки на руку и сам нож и сужает область применения «пильчатых» режущих кромок. Заточка зубьев также сопряжена с определенными трудностями. Тупик?

Новые старые подходы.

Не знаю, ведутся и велись ли работы, связанные с решением этой проблемы за рубежом. Скорее всего - да. Однако, как уже не раз случалось, готовые решения уже есть в России. В ГНЦ РФ ВНИИНМ им. А.А.Бочвара достаточно давно изучаются импульсные технологии сварки и наплавки, а также явления высокотемпературного массопереноса. Возможностью использование этой методики на клинках заинтересовался Константин Юрьевич Никаноров. Одновременно мастер-кузнец Геннадий Константинович Прокопенков работал над возможностью повышения стойкости режущей кромки клинков из коррозионно-стойких сталей для филейных ножей. Благодаря их успешному сотрудничеству был реализован ряд «древних» схем на современной технологической базе.

Трехслойный пакет. Методом диффузионной сварки создан трехслойный пакет с основой из имеющей высокую стойкость режущей кромки Х12М и обкладок из прочной и коррозионностойкой 20Х13. Сама по себе сталь Х12М в рекламе не нуждается, а присущие клинкам из нее недостатки (хрупкость и снижение коррозионной стойкости в сравнении с 95Х18) компенсируются наличим обкладок, что позволяет производить из нее даже филейные ножи с сочетанием хорших упругих и режущих свойств.

Внешний вид кузнечных изделий (ножей) с имплантированным на клинок из стали 65Г поверхностым двухсторонним слоем (сверху) и наплавленной на клинок из стали 4Х13 режущей кромкой (снизу).

Вварка режущей кромки. Методом сварки удалось вварить на клинок из 40Х13 лезвийную часть 95Х18Ш, что обеспечило сочетание хороших упругих и режущих свойств. Фактически клинок филейного ножа может изгибаться на углы, превышающие 50 гр. с сохранением режущих свойств высокоуглеродистой стали.

Имплантированный слой. За счет использования импульсных технологий наплавки на поверхности клинка ассиметричного профиля удалось создать имплантированный на глубину до 300 мкм высокотвердый мартенситный слой с упрочнением карбидами и соединениями бора. Глубина насыщения материала клинка позволяет не только резко увеличить износостойкость режущей кромки, но и обеспечить возможность переточки клинка без сколов покрытия. В то же самое время «очаговый» характер имплантации не позволяет хрупким трещинам развиваться на упрочненной поверхности. Этот вид покрытия уже прошел тестирование на серийной модели «Путина» и заслужил высокую оценку рыбаков.

Наплавка режущей кромки. Сочетание импульсных технологий наплавки V-образным электродом со специальной обмазкой позволило обеспечить изменение свойств основного материала локально по длине режущей кромке. Эффективная величина «модернизированной» режущей кромки после обработки электродом достигает не менее 5 - 7 мм, что видно даже визуально. Каким образом? Дело в том, что вследствии массопереноса наступило фактическое локальное легирование режущей кроми и на общеизвестной стали 4Х13 появился ... хамон - четкая и различимая линия зонного изменения химического состава. Причем внешняя оригинальность - отнюдь не единственное достоинство нового метода: при коррозионой стойкости 4Х13 стойкость режущей кромки превосходит 65Х13 заводской закалки. Локальное воздействие электрода на режущую кромку обеспечивает изменение твердости лезвия по его длине. За счет этого реализуется специфический механизм увеличения режущего ресурса: вследствие неравномерного износа лезвия оно не заполировывается, а начинает формировать «микрозуб», обеспечивающий появление микропилы. Особо интересный эффект достигается на консервной жести, любимом материале тестирования туристами в походных условиях. Даже заполированные вследствие равномерного износа зуб частично восстанавливает профиль при резке жести или твердых сортов древесины.

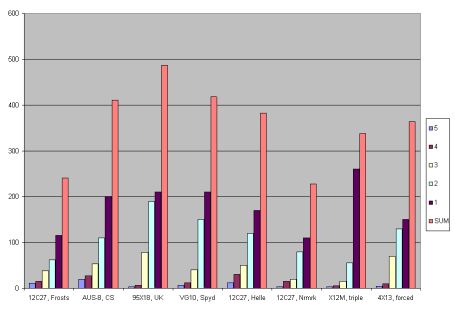

Сравнение стойкости режущик кромок.

Слева - направо: 12С27, Frost, Sweden; AUS-8, Cold Steel, Japan; 95Х18, Южный Крест, Россия; VG10, Spyderco, Japan; 12С27(?) трехслойный пакет, Helle, Norway; X12M, трехслойный пакет, Никаноров - Прокопенков; 4Х13 с наваренным лезвием, Никаноров - Прокопенков .

Предвосхищая возможные вопросы: нет, ни ножей, ни денег мне за этот материал, видимо, не перепадет. Просто не хочется, чтобы история с изобретением телевидения повторилась вновь и в очередной раз было «за державу обидно».